製造部門

市場と連動し、迅速に製品を供給できる体制を構築。ロボットの導入を進め、「見える化」や未然に異常の発生を防止するための活動を行なっています。

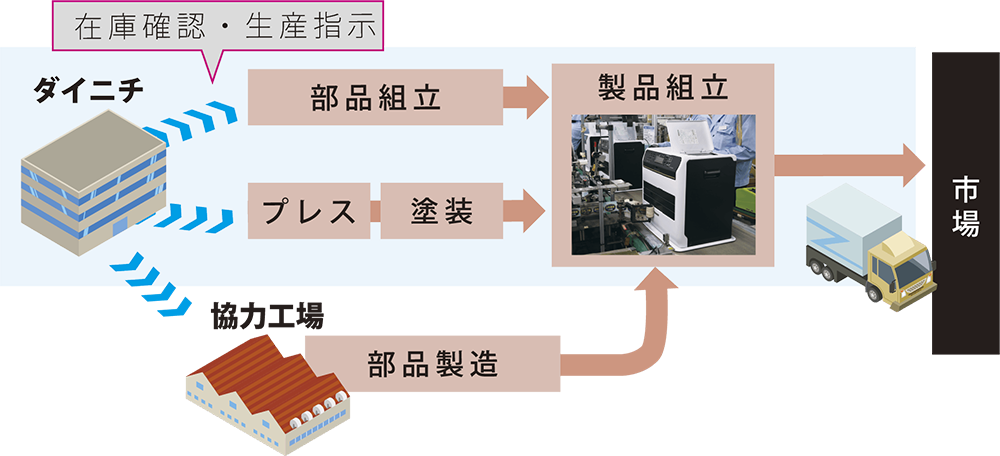

市場と連動した生産・出荷体制の構築

石油暖房機器は気候変動が売上に大きく影響し、急な寒波が来ると予定を大きく超える出荷要請が寄せられます。 そのため、当社では迅速に製品を供給できる体制を構築しました。

【その1.情報共有・連携の強化】

販売情報や生産計画・実績の情報を共有し、在庫状況によっては生産計画をすぐに変更します。部品の仕入先である協力工場とも連携し、計画変更時には一斉に対応をしています。

【その2.フレキシブルな生産体制】

ラインの装置や金型、塗料などは機種によって違うため、生産機種の変更時にはそれらをいかに早く交換できるかが重要になります。効率的な工程考案や繰り返しの改善で、時間短縮を図りました。

プレスでは何トンもの金型を複数交換するため機種変更には90分かかっていましたが、10分以内に短縮。すぐに生産に取り掛かれるようになりました。

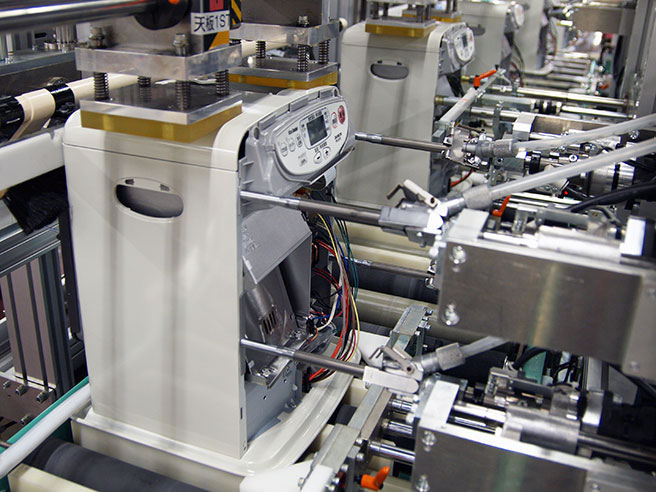

より質の高い仕事のための生産自動化、ロボット化

さまざまなロボットを導入し自動化をすすめています。これは「人員削減」「管理の強化」などにつながる可能性もありますが、当社の場合は「人のため」。

体力や手の速さを求めたり、肉体的にきついだけの仕事をロボットに任せることで、人はさらに質の高い仕事ができます。

家庭用石油ファンヒーターのねじ締め工程。

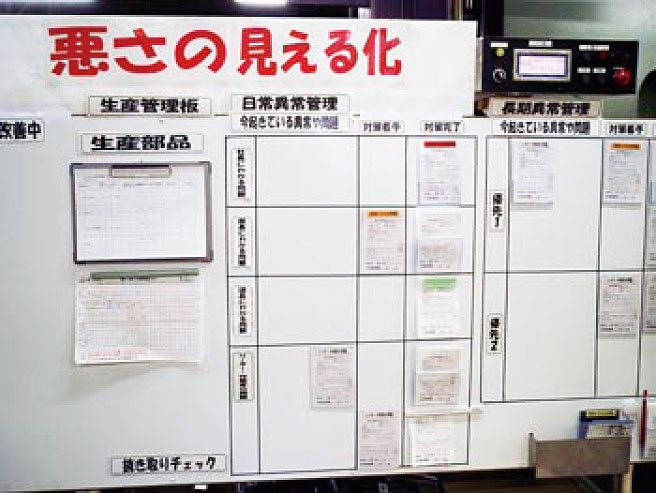

人、機械、モノの標準との違いが目に飛び込む工夫

例えば作業の進捗や装置の停止がリアルタイムで見える表示システム、検査や日常点検で数値や状態変化などの異常傾向と対応状況が見える表示、不良品置き場をよく見える場所に設置するなど、状況がひと目でわかるよう「見える化」に取り組んでいます。また、標準作業どおりに行なわれているか上司が定時巡回して確認しています。

設備の異常を見える化した掲示板です。

QC活動とTPM活動(総合設備保全)を融合させ、未然に異常の発生を防止

作業に必要な知識と技能を設定して教育訓練を実施し、習熟を図っています。課題や発生した問題解決にQC手法を用い調査解決能力を学びます。設備の状態を把握できるようにTPMで装置の原理原則を学び、装置に触れながら止まらない装置に改善する技能を学んでいます。こうしたノウハウを蓄積し、共有財産として教育訓練に使用しています。

さまざまな設備の保全方法などが掲示された「TPM体験道場」。